การผลิตน้ำยางข้น

น้ำยางข้น (Concentrated Latex) คือ น้ำยางสด (Field Latex) ที่ผ่านกระบวนการแยกส่วนที่ไม่ใช่ยาง และส่วนที่เป็นน้ำบางส่วนออกไป จนมีปริมาณเนื้อยางในน้ำยางเพิ่มขึ้นเป็นอย่างน้อย 60 % เป็นน้ำยางที่มีคุณภาพและคุณสมบัติที่สม่ำเสมอ รวมทั้งสามารถจัดเก็บเอาไว้ได้เป็นระยะเวลานานกว่าน้ำยางสด

เหตุผลของการทำน้ำยางข้น

เนื่องจากน้ำยางสดจากต้นยาง จะมีความแตกต่างในด้านต่าง ๆ สูงมาก ซึ่งมาจากหลากหลายสาเหตุด้วยกัน เช่น พันธุ์ยางพื้นที่เพาะปลูก หรือฤดูกาล เป็นต้น ดังนั้นจึงมีเหตุผลในการนำน้ำยางสดมาผ่านกระบวนการผลิตเป็นน้ำยางข้น ดังนี้

1.ผู้ใช้น้ำยางส่วนใหญ่ มีความต้องการน้ำยางที่มีเนื้อยางสูง เพื่อง่ายต่อการนำเข้าสู่การผลิตผลิตภัณฑ์ต่าง ๆ

2. ประหยัดในการขนส่งน้ำยางจากแหล่งผลิตไปยังผู้ใช้ เนื่องจากลดส่วนประกอบที่เป็นน้ำลงไปจาก > 60 % ลงเหลือประมาณ 38 %

3. ลดปริมาณของแข็งหรือส่วนที่ไม่ใช่ยางให้ต่ำลง โดยจะถูกแยกออกระหว่างกระบวนการผลิต

4. ปรับปรุงคุณภาพน้ำยางให้มีความสม่ำเสมอ

วิวัฒนาการของการทำน้ำยางข้น

คศ. 1924 (พศ. 2467) M.S. Stutchbury ได้เสนอวิธีการทำน้ำยางข้นด้วยวิธีการระเหย โดยใช้เทคนิคของถังหมุน ซึ่งถ้าใช้การระเหยธรรมดาจะไม่สำเร็จ เพราะเกิดฟิล์มที่ผิวหน้ายาง

คศ. 1924 Isidor Traube ได้จดสิทธิบัตร B.P. 226,440 เกี่ยวกับการทำน้ำยางข้น โดยใช้วิธีการ Creaming ด้วยสารสกัดจาก Moss และ Geatin

คศ. 1924 W.L. Ultermark ได้จดสิทธิบัตร B.P. 219,635 เกี่ยวกับการทำน้ำยางข้นโดยวิธีการเซนตริฟิวจ์

ดังนั้น ในช่วงเวลาประมาณปี คศ. 1924 จะกล่าวได้ว่า น้ำยางข้นเริ่มออกมาสู่ตลาดทั้งในรูปของ น้ำยางระเหย , น้ำยางครีม และน้ำยางเซนตริฟิวจ์

คศ. 1929 บริษัทดันลอป ได้จดสิทธิบัตร B.P. 319,410 เกี่ยวกับการปรับปรุงการทำน้ำยางข้น โดยการใส่แอมโมเนีย เข้าไปในน้ำยางสด 0.1 – 0.3 % และนำไปเซนตริฟิวจ์ด้วยเครื่อง อัลฟาลาวาล

คศ. 1938 บริษัทดันลอป ได้จดสิทธิบัตร B.P. 492,030 เป็นการทำน้ำยางข้นโดยวิธีการแยกด้วยไฟฟ้า หลังจากนั้นก็ได้จดสิทธิบัตรอีกหลายฉบับ ในเรื่องคล้ายกัน ได้แก่ B.P. 505,752 B.P. 505,753 B.P. 511,088 B.P. 516,092 B.P. 527,219 B.P. 532,148

นอกจากวิธีการผลิตน้ำยางข้นที่ได้กล่าวมาแล้ว ยังมีการจดสิทธิบัตรวิธีการผลิตน้ำยางข้นแบบอื่น ๆ เพิ่มเติมอีก เช่น

วิธี Filtration (B.P. 219,277 ในปี คศ. 1924 และ B.P. 344,875 ในปี คศ. 1924 เช่นกัน)

วิธี Dialysis (B.P. 430,426 ในปี คศ. 1934)

วิธี Freezing (B.P. 478,406 ในปี คศ. 1938 หรือ พศ. 2481)

การผลิตน้ำยางข้นด้วยวิธีต่าง ๆ ที่มีการจดสิทธิบัตร ส่วนใหญ่ยังไม่ถึงขั้นที่จะทำการผลิตในระดับโรงงานอุตสาหกรรม แต่วิธีการที่เป็นที่รู้จักและนำมาใช้ในการผลิตจริงมีอยู่ 4 วิธี คือ

1. วิธีการระเหย ใช้ในการผลิตน้ำยางข้นในปริมาณไม่มาก ไม่เป็นที่นิยมมากนัก

2. วิธีการทำครีม ใช้ในการผลิตปริมาณที่ไม่มากเช่นกัน และไม่ค่อยเป็นที่นิยมในอุตสาหกรรม

3. วิธีแยกด้วยไฟฟ้า ไม่ได้ถูกนำมาใช้ในเชิงพาณิชย์อย่างจริงจัง

4. วิธีการเซนตริฟิวจ์ เป็นวิธีการที่สำคัญและนิยมมากที่สุด เพราะสามารถผลิตน้ำยางข้นได้ปริมาณมาก ในระยะเวลาสั้น ๆ

หัวใจสำคัญของการทำน้ำยางข้น

ในการผลิตน้ำยางข้น มีหัวใจสำคัญที่เป็นประเด็นต้องคำนึงถึง 3 ประการด้วยกัน คือ

1. การรักษาความสะอาด (Cleanliness)

2. การรักษาสภาพน้ำยางที่ถูกต้อง (Correct Preservation)

3. การทำให้เกิดความสม่ำเสมอให้มากที่สุด (Maximum Uniformity)

การผลิตน้ำยางข้นโดยใช้ไฟฟ้าแยก

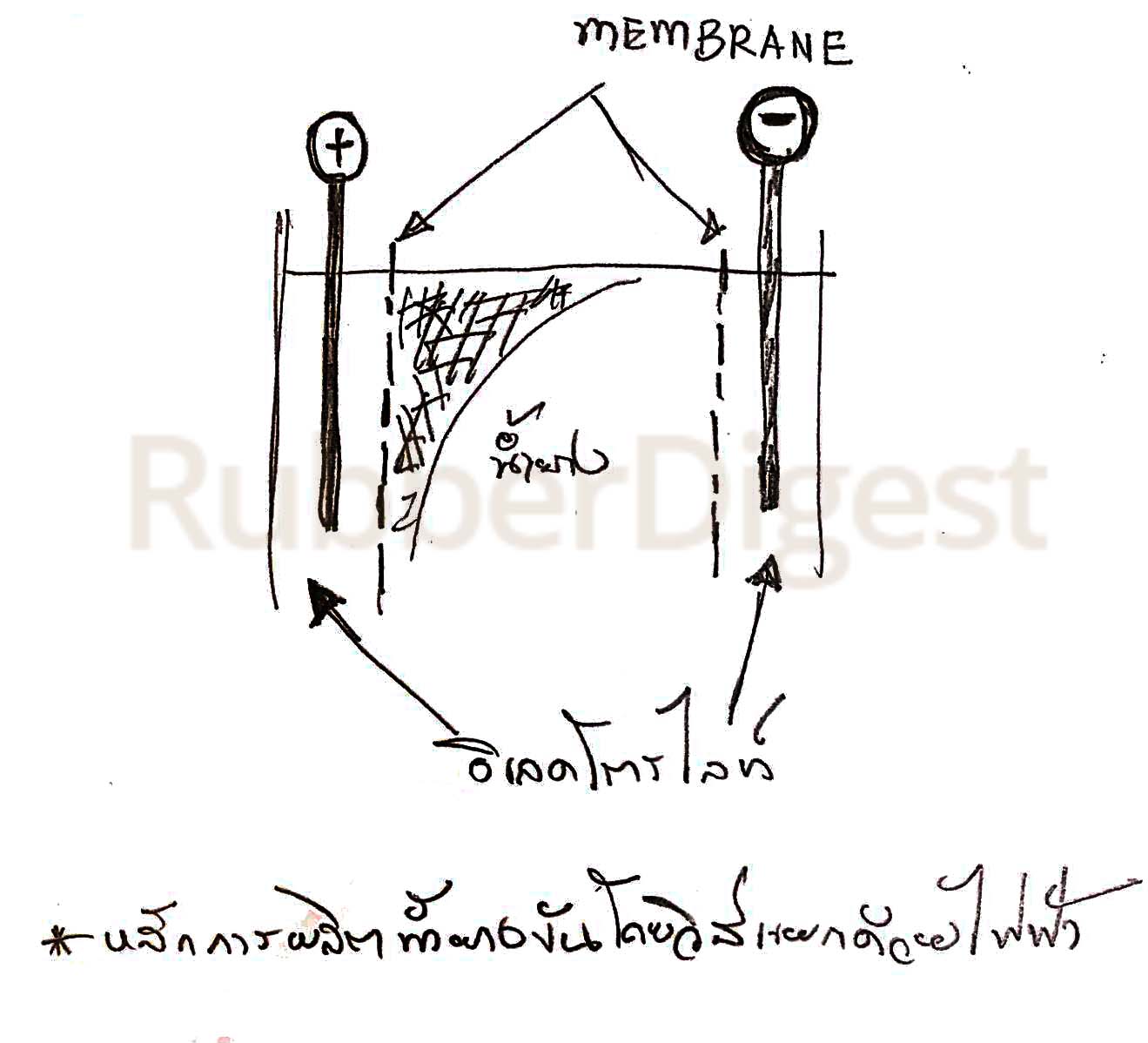

การผลิตน้ำยางข้นด้วยวิธีนี้ แนวคิดมาจากการที่น้ำยางมีสถานะเป็นของเหลวมีประจุลบ อนุภาคยางที่แขวนลอยอยู่ในเซรุ่มถูกห่อหุ้มด้วยคาร์บอกซิเลทอิออน (Carboxylate ion) ที่มีประจุลบ ดังนั้นเมื่อผ่านไฟฟ้ากระแสตรงเข้าไปในน้ำยางที่ได้เติมสารเคมีสำหรับรักษาสภาพน้ำยางไว้ อนุภาคเม็ดยางจะวิ่งมายังขั้วบวก (Anode) และลอยตัวสูงขึ้นสู่ผิวหน้าของน้ำยาง เนื่องจากความหนาแน่นของอนุภาคยางต่ำกว่าความหนาแน่นของของเซรุ่ม

วิธีการใช้ไฟฟ้าแยก ได้อ้างว่าสามารถผลิตน้ำยางข้นที่มีคุณสมบัติเทียบเท่า หรือดีกว่าน้ำยางข้นที่ได้จากวิธีการเซนตริฟิวจ์ , มีการสูญเสียน้ำยางไปเป็นยางสกิมค่อนข้างต่ำ และ ใช้ไฟฟ้าน้อย

ข้อเสียของวิธีนี้คือ การผลิตค่อนข้างยุ่งยาก และผลิตได้ในปริมาณครั้งละไม่มากนักทำให้ไม่เกิดการประหยัดต่อต้นทุนในการผลิต จึงไม่เป็นที่นิยมในระดับอุตสาหกรรม

การผลิตน้ำยางข้นแบบระเหยน้ำ

การผลิตน้ำยางข้นด้วยวิธีการระเหยน้ำนั้น น้ำยางสดที่ใช้จะต้องเติมสารเพิ่มความเสถียร (Stabilizer) เช่น potassium soap ก่อน แล้วจึงนำไปทำการระเหยน้ำออก ภายในถังกลมที่หมุนได้รอบ ๆ แกนตามแนวนอน และถังนี้ถูกให้ความร้อนรอบ ๆ ถัง การระเหยน้ำออกจากน้ำยางทำให้ได้น้ำยางข้นที่มีความเข้มข้นของเนื้อยางสูงถึง 70 – 75 % มีชื่อตัวอย่างทางการค้า เช่น REVERTEX ซึ่งมาจากคำว่า Reverse + Latex หมายถึง ใส่น้ำแล้วได้น้ำยางกลับมาเหมือนเดิม

น้ำยางข้นที่ได้จากวิธีนี้จะเป็นน้ำยางที่มีความเสถียรดีมาก จึงเหมาะที่จะขนส่งทางไกล ๆ และเหมาะต่อการนำไปผลิตเป็นผลิตภัณฑ์ที่ต้องสารเพิ่ม (Filler) จำนวนมาก เช่น การผลิตกาว latex cement เป็นต้น แต่การมีความเสถียรดีก็คือมีสาร Stabilizer อยู่สูงมาก จึงทำให้การนำไปผลิตเป็นผลิตภัณฑ์หลายประเภทเกิดปัญหา เนื่องจากยางมีความสามารถดูดความชื้นได้สูงมาก

การผลิตน้ำยางข้นแบบทำให้เกิดครีม (Creaming)

โดยปกติอนุภาคยางที่แขวนลอยอยู่ในเซรุ่มมีความถ่วงจำเพาะเท่ากับ 0.92 กรัม / ลูกบาศก์เซนติเมตร น้ำเซรุ่มมีความถ่วงจำเพาะเท่ากับ 1.02 กรัม / ลูกบาศก์เซนติเมตร อนุภาคยางที่มีความหนาแน่นน้อยกว่าน้ำเซรุ่ม จะค่อย ๆ ลอยขึ้นไปสู่ผิวของน้ำยาง แต่เนื่องจากอนุภาคยางมีขนาดค่อนข้างเล็กและอยู่ในสภาพคอลลอยด์ ดังนั้น อนุภาคยางจะเกิดการเคลื่อนไหวแบบ Brownian คือเคลื่อนไหวไปมาในทุกทิศทางอย่างอิสระในเซรุ่ม ทำให้การแยกหรือลอยตัวออกจะน้ำเซรุ่มเกิดขึ้นได้ค่อนข้างช้า ประมาณ 6 เซนติเมตร / เดือน

การเคลื่อนที่ของอนุภาคยางในน้ำยางสดจะรวดเร็วกว่าการเคลื่อนที่ของอนุภาคยางในน้ำยางที่ใส่สารเคมีรักษาสภาพ เนื่องจากอนุภาคยางมีความเบากว่าเซรุ่ม อนุภาคยางจึงมีแนวโน้มที่จะลอยสู่ผิวหน้าของน้ำยาง ตามกฎของ Stockes (Stockes’ law) ซึ่งใช้คำนวณหาอัตราการเคลื่อนที่ของอนุภาคยาง

สมการคำนวณการลอยตัวของอนุภาคยางตามกฎ Stockes

จากสูตรการคำนวณดังกล่าว จะเห็นว่าการแยกตัวของอนุภาคยางเกิดเป็นลักษณะครีมอยู่ผิวหน้าน้ำยางจะรวดเร็วขึ้นถ้าอนุภาคยางมีขนาดใหญ่ขึ้น

การที่อนุภาคยางจะมีขนาดใหญ่ขึ้นได้ ก็ต่อเมื่อเติมสารพวกคอลลอยด์ที่จะไปทำหน้าที่พอกหรือเคลือบผิวของอนุภาคยาง เรียกสารพวกนี้ว่า Creaming Agent ซึ่งจะมีอยู่ 2 กลุ่มด้วยกัน คือ

1. สาร Creaming Agent ที่มาจากธรรมชาติ เช่น Sodium หรือ Ammonium aginate , tragon seed gum , locus bean gum , konjaku flour , agar – agar , gum tragacanth

2. สาร Creaming agent ที่ได้จากสังเคราะห์ เช่น sodium polyacrylate , poly vinyl alcohol , poly vinyl ether , poly ethylene oxide , methyl cellulose

การผลิตน้ำยางข้นด้วยวิธีนี้ มีขั้นตอนการผลิตอยู่ 2 ขั้นตอนด้วยกัน ในขั้นตอนแรกจะปรับสภาพน้ำยางสด เติม Creaming agent และตั้งทิ้งให้น้ำยางตกตะกอนส่วนที่ไม่ใช่เนื้อยาง เช่น Mg ออกไป หลังจากนั้นจึงนำน้ำยางไปผ่านกระบวนการแยกส่วนที่เป็นครีมออกมาจากน้ำเซรุ่ม

การผลิตน้ำยางข้นด้วยวิธีการทำครีม มีสิ่งที่น่าสนใจคือ สามารถทำให้น้ำยางข้นมีความบริสุทธิ์สูง และมีโปรตีนคงเหลืออยู่น้อยลงเมื่อผ่านกระบวนการผลิตที่ทำให้เกิดครีมซ้ำ ๆ กันหลายครั้ง แต่มีข้อเสียคือ มีความยุ่งยากในกระบวนการผลิตมาก และใช้เวลาในการผลิตมาก

การผลิตน้ำยางข้นแบบการปั่นแยก (Centrifuge)

จากสูตรคำนวณอัตราการเคลื่อนที่ของอนุภาคยาง (Stokes ‘ Law) ถ้าไม่ต้องการปรับเปลี่ยนขนาดของอนุภาคยาง หรือความแตกต่างของความหนาแน่นระหว่างอนุภาคยางกับส่วนเซรุ่ม อัตราการเคลื่อนที่เพื่อแยกอนุภาคยางออกจากเซรุ่ม จะแปรผันตรงกับค่าแรงโน้มถ่วงขึ้นของโลก (ค่า g) ถ้าสามารถเพิ่มค่า g ได้ก็จะเป็นการเพิ่มความเร็วในการเคลื่อนที่ของอนุภาคยางด้วย การปั่นสามารถเพิ่มค่า g ได้เป็น 2000 ถึง 3000 เท่าของค่า g ปกติ จึงสามารถเร่งการเคลื่อนที่ของอนุภาคยางได้ หลักการในข้อนี้เป็นการนำไปสู่การสร้างเครื่องปั่นแยกน้ำยาง เพื่อการผลิตน้ำยางข้น ซึ่งวัตถุประสงค์คือ การแยกส่วนที่เป็นเนื้อยางออกจากส่วนที่เป็นเซรุ่มนั่นเอง

วิธีการผลิตแบบปั่นแยก หรือที่เรียกกันทั่วไปว่า วิธีเซนตริฟิวจ์ (Centrifuge) เป็นวิธีการที่ดีที่สุด และนิยมใช้กันมากที่สุดในปัจจุบัน เนื่องจาก

1. น้ำยางข้นที่ได้จะสะอาด เพราะว่าส่วนที่สกปรกจะไปกับน้ำยางสกิม

2. ส่วนของยางที่ทิ้งไป ประมาณ 4 – 5 % เป็นยางที่มีขนาดอนุภาคเล็ก มีพื้นที่ผิวมาก และอนุภาคเม็ดยางที่ได้มีขนาดใหญ่ พื้นที่ผิวน้อย เมื่อเปรียบเทียบกับปริมาตร ทำให้มีคุณสมบัติทางกายภาพดีกว่าน้ำยางข้นแบบอื่น ๆ

3. ในด้านการผลิต มีการทำงานได้แบบต่อเนื่อง มีประสิทธิภาพ และให้น้ำยางข้นที่สม่ำเสมอ ตราบเท่าที่น้ำยางสดที่เป็นวัตถุดิบไม่มีการเปลี่ยนแปลง

หลักการทำน้ำยางข้นของเครื่องเซนตริฟิวจ์

น้ำยางสดจะไหลเข้าเครื่องปั่นแยกทางด้านบน โดยถูกควบคุมระดับให้คงที่ และไหลตามแรงโน้มถ่วง (gravity) ไปยังจุดกลางของถัง แรงปั่นของเครื่องจะเหวี่ยงให้น้ำยางไหลเข้าไปในรูจ่ายน้ำยางเข้าในชุดจานแยกน้ำยาง ซึ่งจะแยกน้ำยางออกเป็นสองส่วน คือ ส่วนที่มีน้ำหนักมากกว่าซึ่งเป็นหางน้ำยาง (skim) จะไหลสู่รอบนอกของถังไปตามทางด้านบนผ่านสกรูปรับออกไป ส่วนที่สองคือส่วนของน้ำยางที่มีเนื้อยางอยู่ จะไหลเข้าสู่กลางถังปั่นแล้วไหลไปออกทางด้านบน

ปัจจัยที่มีผลกระทบต่อการผลิตน้ำยางข้นแบบเซนตริฟิวจ์

น้ำยางสดที่ทางโรงงานรับเข้ามาเป็นวัตถุดิบในการผลิตน้ำยางข้นนั้น มาจากแหล่งที่แตกต่างกัน และมีคุณสมบัติที่แตกต่างกันออกไป ความแตกต่างเหล่านี้เป็นตัวแปรที่มีผลกระทบต่อกระบวนการผลิตน้ำยางข้นแบบเซนตริฟิวจ์ นอกจากนี้ภายในโรงงาน ก็ยังมีตัวแปรที่มีผลต่อกระบวนการผลิตอีกมากมาย ตัวแปรจากภายนอกและภายในต่าง ๆ เหล่านี้ได้แก่

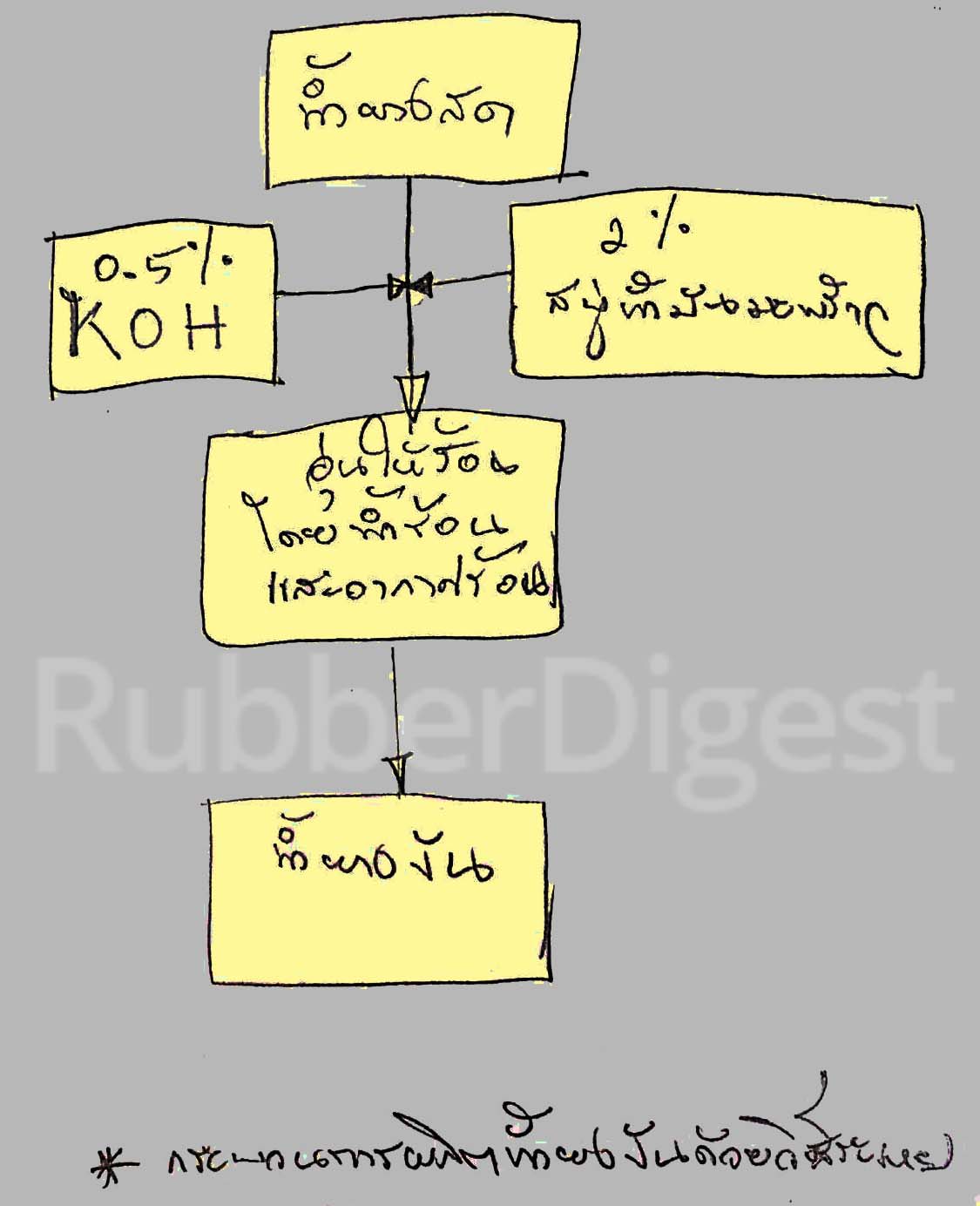

1. การรักษาสภาพน้ำยางสด

การรักษาความสะอาดของน้ำยางสดเป็นเรื่องสำคัญที่ต้องคำนึงถึงมากที่สุด ภาชนะ , ถังใส่น้ำยาง หรือรถบรรทุกน้ำยาง จะต้องผ่านการทำความสะอาดอย่างเพียงพอ และน้ำยางสดจะต้องไม่มีสิ่งแปลกปลอมหรือสิ่งปนเปื้อนอื่น ๆ ดังนั้น น้ำยางสดควรจะต้องผ่านการกรองก่อนเข้าไปเก็บในถังพัก

น้ำยางจะคล้ายกับสารชีวภาพอื่น ๆ คือจะเกิดการบูดเน่าได้ง่าย โดยแบคทีเรียจากสิ่งแวดล้อมจะปนเปื้อนเข้าไปในน้ำยางทันทีที่น้ำยางออกจากท่อน้ำยาง แบคทีเรียจะเข้าไปทำปฎิกริยากับน้ำตาลหรือสารประกอบโปรตีนที่ละลายอยู่ในเซรุ่ม เกิดเป็นกรดที่ระเหยได้ มีผลทำให้น้ำยางเสียสภาพ น้ำยางสดที่เก็บมาจากต้นยางจึงต้องถูกรักษาสภาพด้วยสารรักษาสภาพในปริมาณที่เพียงพอและให้เร็วที่สุดเท่าที่จะทำได้ ก่อนนำส่งเข้าสู่โรงงาน

2. การเพิ่มขึ้นของค่า VFA

น้ำยางสดมีสารอาหารเพียงพอที่จะทำให้แบคทีเรียเจริญเติบโตได้ดี ส่งผลให้มีการเพิ่มจำนวนที่มากขึ้นของแบคทีเรียได้ง่าย การเพิ่มขึ้นของแบคทีเรียจะสัมพันธ์โดยตรงกับการเพิ่มขึ้นของค่า VFA ในน้ำยางสด โดยทั่วไปแล้วในน้ำยางสดที่ไม่ได้ใส่สารรักษาสภาพจำนวนแบคทีเรียจะมีจำนวนเพิ่มขึ้นเป็น 2 เท่าในระยะเวลา 20 นาที ดังนั้นทางโรงงานจึงควรมีวิธีในการจัดการกับน้ำยางสดที่มีค่า VFA สูงกว่าปกติอย่างเหมาะสม

3. การเพิ่มขึ้นของจำนวนแบคทีเรีย

ถ้ามีการใส่สารรักษาสภาพ เช่น แอมโมเนีย จะสามารถฆ่าแบคทีเรียส่วนใหญ่ได้ทันทีและทำให้การเจริญเติบโตของแบคทีเรียส่วนที่เหลือเกิดได้ช้าลง โดยทั่วไปแนะนำให้เติมแอมโมเนียในรูปสารละลาย 10 % ลงในน้ำยางสด การใช้แอมโมเนียมากขึ้นจะสามารถฆ่าแบคทีเรียได้มากขึ้น และแบคทีเรียจะใช้เวลาในการเจริญเติบโตเพิ่มจำนวนเป็นสองเท่าด้วยระยะเวลาที่นานขึ้น

– การใช้ 0.3 % by weight แอมโมเนีย ฆ่าแบคทีเรียได้ 90 % และการเพิ่มจำนวนของแบคทีเรียเป็น 2 เท่า จะใช้เวลาเพิ่มเป็น 40 นาที

– การใช้ 0.4 % by weight แอมโมเนีย ฆ่าแบคทีเรียได้ 94 % และการเพิ่มจำนวนของแบคทีเรียเป็น 2 เท่า จะใช้เวลาเพิ่มเป็น 60 นาที

– การใช้ 0.5 % by weight แอมโมเนีย ฆ่าแบคทีเรียได้ 96 % และการเพิ่มจำนวนของแบคทีเรียเป็น 2 เท่า จะใช้เวลาเพิ่มเป็น 90 นาที

4. ค่าแมกนีเซียมในน้ำยาง

ระดับของแมกนีเซียมในน้ำยางสด อาจมีค่าค่อนข้างสูงอยู่ในช่วง 150 – 800 ppm ซึ่งเป็นผลมาจากสภาพดินและปุ๋ยที่ใช้ในสวนยางในแต่ละพื้นที่ แมกนีเซียมจะทำให้ความเสถียรในทางเชิงกลของน้ำยางลดลง โดยปริมาณแมกนีเซียม 1 ppm ทำให้ค่า MSTลดลงประมาณ 6.5 วินาที จึงจำเป็นที่จะต้องตรวจวัดและควบคุมปริมาณของแมกนีเซียมให้ต่ำลงไปสู่ระดับที่ยอมรับได้

การขจัดแมกนีเซียม สามารถทำได้โดยการใส่ diammonium hydrogen phosphate (DAP) ลงในน้ำยางสดที่เก็บไว้ในถังพัก ปริมาณของ DAP ที่ใช้ขึ้นอยู่กับปริมาณแมกนีเซียมในน้ำยางสดที่ต้องการลดลง

5. การเติมสบู่ในน้ำยางสด

ในการผลิตน้ำยางข้นโดยทั่วไปจะไม่มีการเติมสบู่ในน้ำยางสดเพื่อเพิ่มความเสถียร ยกเว้นในกรณีที่น้ำยางสดมีความหนืดสูงผิดปกติ และมีการสูบน้ำยางผ่านเครื่องสูบที่มีแรงเฉือนสูง อาจจะใส่สบู่แอมโมเนียมลอเรตในปริมาณที่ต่ำประมาณ 0.01 – 0.02 % by weight ในน้ำยางสด

6. การพักน้ำยางสดก่อนเข้าสู่กระบวนการผลิต

การรวบรวมน้ำยางสดจากแหล่งที่มาที่ค่อนข้างหลากหลาย เพื่อให้เกิดความสม่ำเสมอในการผลิต ดังนั้นมักจะต้องมีการผสมผสานน้ำยางเข้าด้วยกัน เติมน้ำสะอาดเพื่อควบคุมระดับของ DRC ให้คงที่ และปล่อยน้ำยางพักไว้ระยะหนึ่ง อย่างน้อยเป็นเวลา 16 – 24 ชั่วโมง เพื่อให้เกิดการตกตะกอนของส่วนที่ไม่ใช่ยาง

7. ชนิดและคุณลักษณะจำเพาะของเครื่อง

เครื่องเซนตริฟิวจ์ที่ใช้ในโรงงานระยะแรก เป็นเครื่องที่ผลิตจาก 2 บริษัทด้วยกัน คือ ของบริษัท Alfa – Laval กับ บริษัท Westfalia ต่อมาได้มีของ บริษัท West Lake เข้าสู่โรงงานอีกบริษัทหนึ่ง เครื่องเซนตริฟิวจ์เหล่านี้เป็นตัวแปรที่สำคัญในการผลิตน้ำยางข้นให้มีประสิทธิภาพ เพราะเครื่องแต่ละรุ่นของแต่ละบริษัท จะมีลักษณะจำเพาะของเครื่องที่แตกต่างกันออกไปในการให้ประสิทธิภาพสูงสุด ดังนั้นทางโรงงานจึงควรศึกษาข้อมูลต่าง ๆ เหล่านี้ให้ละเอียดรอบคอบ จึงจะทำให้การผลิตน้ำยางข้นเกิดประสิทธิภาพมากที่สุด

8. การปรับปริมาณน้ำยางสดที่ป้อนเข้าเครื่อง

ปริมาณการปล่อยน้ำยางเข้า เป็นการกำหนดระยะเวลาที่อยู่ในระหว่างการปั่นแยก โดยถ้าปล่อยช้า ๆ ระยะเวลาในการแยกนาน ประสิทธิภาพในการแยกน้ำยางก็จะสูง การปรับปริมาณน้ำยางสดที่เข้าเครื่องปั่นแยกสามารถกระทำได้โดย การเปลี่ยนขนาดของรูปล่อย หรือ การเปลี่ยนระดับความสูงของน้ำยาง ในการปรับลูกลอยที่ควบคุมระดับ

9. การปรับความเข้มข้นของน้ำยางข้นที่ออกมา

การปรับความเข้มข้นของน้ำยางข้นที่ออกมา ผู้ควบคุมเครื่องสามารถปรับได้โดยการปรับที่ขนาดรู และปรับเปลี่ยนความยาวของสกรูสกิม ซึ่งจะส่งผลต่อความเข้มข้นของน้ำยางข้น หรือปริมาณเนื้อยางที่ได้ออกมาจากเครื่องปั่น

10. ระยะเวลาในการเดินเครื่อง

การเดินเครื่องเซนตริฟิวจ์แต่ละรุ่นที่มีอยู่ในปัจจุบัน ส่วนใหญ่จะเดินเครื่องติดต่อกันรอบละไม่นานเกินกว่า 3 ชั่วโมง ก็จะต้องหยุดเครื่องเพื่อถอดล้างทำความสะอาดตัวถัง , แผ่นจาน และส่วนอื่น ๆ ที่มีตะกอนและตมไปติดค้างอยู่ ซึ่งเป็นสาเหตุที่ทำให้ประสิทธิภาพของเครื่องปั่นลดลง

กระบวนการผลิตน้ำยางข้นด้วยวิธีการปั่นแยกที่กล่าวมา เมื่อได้น้ำยางข้นออกมาแล้ว จะมีส่วนที่เป็นหางน้ำยาง (skim) ,เศษยาง , น้ำล้างบ่อและน้ำล้างเครื่อง , ขี้แป้ง จากระหว่างกระบวนการผลิต ซึ่งส่วนใหญ่ทางโรงงานจะนำเข้าสู่กระบวนการผลิตยางสกิมและยางแห้งเกรดต่ำอีกครั้ง เพื่อลดการสูญเสียเนื้อยางให้น้อยที่สุด