สารเคมีสำหรับรักษาสภาพน้ำยางข้น

น้ำยางข้นในปัจจุบันส่วนใหญ่จะใช้แอมโมเนียเป็นสารรักษาสภาพ โดยใช้ในระดับที่แน่ใจว่าไร้ปัญหา คือ > 0.6 % ซึ่งจะทำให้น้ำยางข้นไม่สูญเสียสภาพ และค่า VFA ถูกควบคุมอยู่ในระดับต่ำ

ปริมาณ แอมโมเนียที่มีอยู่สูงในน้ำยางข้น จะมีผลต่อการแปรรูปน้ำยางภายหลัง เช่น การสิ้นเปลืองกรดมากเมื่อต้องการให้น้ำยางจับตัว , จำเป็นต้องมีการไล่แอมโมเนียออกไปก่อนการทำผลิตภัณฑ์ , มีกลิ่นรุนแรงเป็นปัญหาต่อสิ่งแวดล้อม เป็นต้น ดังนั้นในระยะหลังจึงได้มีการหาสารเคมีอื่นมาใช้แทน หรือมาใช้ร่วมกับแอมโมเนีย เพื่อที่จะใช้แอมโมเนียในปริมาณที่ต่ำลง เรียกสารที่ใช้ร่วมกับแอมโมเนียว่า สาร Secondary Preservatives และแบ่งกลุ่มของน้ำยางข้นออกเป็น 2 กลุ่มตามลักษณะของสารเคมีที่ใช้ในการรักษาสภาพ คือ

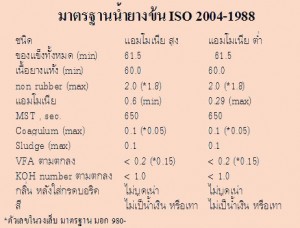

- น้ำยางข้นชนิด High Ammonia ( HA ) เป็นน้ำยางข้นที่ใช้แอมโมเนียรักษาสภาพในปริมาณ 0.7 %

- น้ำยางข้นชนิด Low Ammonia ( LA ) เป็นน้ำยางข้นที่ใช้แอมโมเนียรักษาสภาพร่วมกับสาร Secondary preservatives โดยจะใช้แอมโมเนียในปริมาณประมาณ 0.2 % และสารเคมีในปริมาณที่แตกต่างไปตามชนิดของสารนั้น ๆ

สาร Secondary Preservatives

สารในกลุ่ม Secondary preservatives จะต้องมีความสามารถทำลายเชื้อจุลินทรีย์ แบ่งเป็น 2 ประเภทด้วยกันคือ

- สารเคมี เช่น phenol , ulphonates , halog en-nitro hydrocaebon , alkyl mercury ester , arsenic trioxide , sulphonamides , selenium alkyl dithiocarbamates , thiobis-halophenols , ethlylene oxide เป็นต้น

- สารแอนตี้ไบโอติก เช่น เพนนิซิลิน , streptomycin , oxytetracyclin , chlorampheniol เป็นต้น

การนำสารต่าง ๆ เหล่านี้มาใช้งานในน้ำยางข้น ไม่สามารถนำมาใช้ในกระบวนการผลิตจริงได้ทุกตัว เพราะหลายสาเหตุด้วยกัน เช่น มีราคาสูง , หายาก , เป็นพิษ , มีผลข้างเคียงต่อคุณภาพน้ำยาง หรือการใช้งานของน้ำยาง สารแต่ละตัวอาจจะทดลองใช้ในห้องปฎิบัติการได้รับผลสำเร็จ แต่การนำไปใช้ในทางการค้าอาจจะต้องใช้ระยะเวลาหนึ่ง สำหรับสารที่ได้รับการยอมรับในปัจจุบัน ได้แก่ ซิงค์ออกไซด์ ( ZnO ) , กรดบอริค ( Boric acid ) , โซเดียมเพนตะคลอโรฟิเนท ( SPP ) , ซิงค์ไดอัลคิล ไดไทโอคาร์บาเมท ( ZDC ) , เตตระเมทธิลไทยูแรมไดซัลไฟต์ ( TMTD )

โซเดียมเพนตะคลอโรฟิเนท ( SPP )

เริ่ม มีจำหน่ายครั้งแรกในปีคศ. 1961 ต้องใช้ร่วมกับแอมโมเนียเสมอ โดยใช้ในสัดส่วน 0.2 % แอมโมเนีย + 0.2 % SPP หรือ 0.1 % แอมโมเนีย + 0.1 % SPP + 0.1 % EDTA ( ethylene diamine tetra acetic acid )

น้ำ ยางข้นที่เก็บรักษาด้วยวิธีนี้มีชื่อย่อเรียกว่า LA – SPP จะมีความเสถียรค่อนข้างสูง ซึ่งอาจมีปัญหาในการแปรรูป และทำให้ยางมีสีคล้ำ ข้อเสียที่สำคัญคือ เป็นอันตรายต่อการทำผลิตภัณฑ์ประเภทที่ต้องสัมผัสกับอาหารและยา เนื่องจากใน Pentachlorophenol มีสิ่งเจือปนที่เป็นพิษอย่างมาก การขจัดสิ่งเจือปนออกต้องใช้ต้นทุนสูง ในปัจจุบันจึงไม่นิยมใช้กัน

กรดบอริค

ใน ปีคศ. 1956 เริ่มมีการนำมาใช้เป็นสารเก็บรักษาน้ำยาง ในลักษณะการใช้ร่วมกับแอมโมเนีย และมีการเติมกรดลอริคลงไปในน้ำยางด้วย เพื่อให้น้ำยางมีความเสถียรขึ้น โดยใช้ร่วมกันในสัดส่วน 0.2 % แอมโมเนีย + 0.2 – 0.25 % Boric acid + 0.03 – 0.06 % Lauric acid

น้ำ ยางข้นที่เก็บรักษาด้วยวิธีนี้ มีชื่อเรียกว่า LA – BA น้ำยางข้นชนิดนี้จะให้ยางแผ่นสีจาง สวย แต่มีข้อเสีย คือ ความเสถียรของน้ำยางต่อ ZnO ต่ำ , ให้ยางที่วัลคาไนซ์ช้า เพราะความเป็นกรดในยาง , เป็นพิษไม่เหมาะกับผลิตภัณฑ์ที่ต้องสัมผัสกับอาหารและผิวหนัง

ซิงค์ไดอัลคิล ไดไทโอคาร์บาเมท ( ZDC )

มี รายงานการใช้เป็นครั้งแรกในปี คศ. 1948 แต่ยังไม่มีในทางการค้า จนถึงปี คศ. 1954 จึงเริ่มผลิตขึ้นเพื่อทางการค้า โดยการใช้ร่วมกับแอมโมเนีย และมีการใส่กรดลอริค เพื่อเพิ่มความเสถียรให้แก่น้ำยาง ในสัดส่วนการใช้ 0.2 % แอมโมเนีย + 0.1 – 0.2 % ZDC + 0.03 – 0.06 % Lauric acid

น้ำ ยางข้นชนิดนี้ เรียกว่า LA – ZDC จะมีความเสถียรเชิงกลค่อนข้างต่ำ และไม่สามารถเก็บได้นาน น้ำยางที่ได้จะมีความหนืดสูง ( ยกเว้นหากใส่กรดลอริคในปริมาณมาก ) ยางที่ได้จะมีสีคล้ำ โดยเฉพาะอย่างยิ่งเมื่อถูกอบด้วยความร้อน

ซิงค์ออกไซด์ ( ZnO )

เริ่ม มีการใช้ซิงค์ออกไซด์เก็บรักษาน้ำยางเมื่อปี คศ. 1965 เนื่องจากการใช้แอมโมเนียปริมาณต่ำเพียงอย่างเดียว ไม่สามารถควบคุมให้มี VFA คงที่ในระดับต่ำได้ จำเป็นต้องใส่สารเคมีอื่นร่วม พบว่าการใช้แอมโมเนียร่วมกับซิงค์ออกไซด์ ในสัดส่วนการใช้ 0.2 % แอมโมเนีย + 0.1 % ZnO ให้ผลดี

ซิงค์ออกไซด์ ( ZnO ) ร่วมกับ เตตระเมทธิล ไทยูแรมไดซัลไฟต์ ( TMTD )

ใน ปี คศ. 1975 เริ่มมีการใช้ในการเก็บรักษาน้ำยาง โดยใช้แอมโมเนีย 0.2 % ร่วมกับซิงค์ออกไซด์ 0.025 % และ TMTD 0.025 % สามารถเก็บรักษาน้ำยางได้นานเป็นที่น่าพอใจ อาจมีการใส่สบู่ลอเรต เพื่อเสริมความเสถียรเชิงกล

น้ำยางข้นชนิดนี้ เรียกว่า LA – TZ ซึ่งจะต้องระมัดระวังในการใช้ เนื่องจาก TMTD และ ZnO ทำให้โมเลกุลของยางเกิดพันธะทางเคมีได้ และหากใส่ในปริมาณสูงเกินไป จะทำให้น้ำยางเกิดการจับตัวเป็นก้อนเม็ดเล็ก ๆกระจายอยู่ในน้ำยางที่อุณหภูมิสูง

TMTD ก่อให้เกิด nitrosamine ขณะวัลคาไนซ์ แต่ nitrosamine มีปริมาณเพียง 10 ส่วนในพันล้านส่วนที่จะมาจาก TMTD